|

磨床上下料機械手

一、 方案概述

方案根據貴公司磨削產品與膨脹芯軸間隙,選用高精度六關節機器人和高精度氣抓,在理論上確保磨床上下料的順利進行。同時在氣抓的選型上,力求適應多的品種的工件,并且不同種類的工件只需更換氣抓手指即可,目前只需設計兩種手指,分別適應ABCE四種工件和DF兩種工件。方案的優勢在于合理整合現有成熟的設備用于磨床上下料。同時方案的可行性與貴公司的規劃和技術條件密切相關,所以我公司根據目前掌握技術條件做出三種技術方案規劃供貴公司選擇。

二、 磨床上下料機械手方案簡介

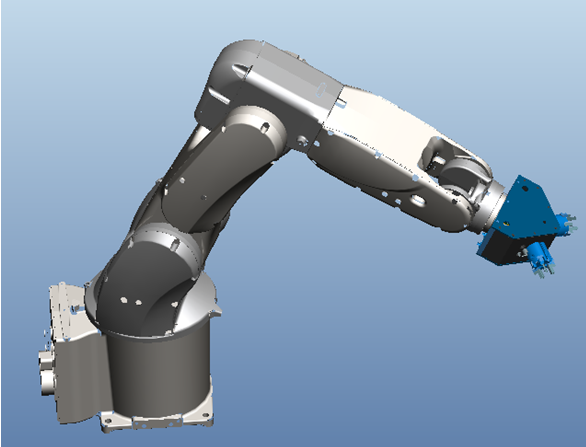

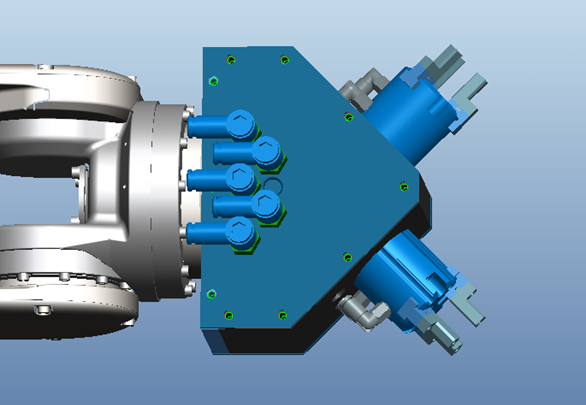

1. 磨床上下料機械手關鍵部件由六關節機器人本體及控制器、氣抓、手指、總體電控系統系統等構成。

2. 機械手示意圖如下,主要完成從工作臺取放件,到磨床主軸取放件的工作。

3. 氣抓示意圖如下,一個氣抓用于取料,另外一個氣抓用于上料。

三、 磨床機械手與磨床總體規劃

1. 前提條件說明:

a) 目前磨床的間距為1450mm,主軸為到磨床門的距離為440mm,所以兩臺磨床的主軸距離為2330mm,所以要求機械手運動范圍>R1200mm。

b) 目前工件與膨脹芯軸的間距為0.1mm,所選的氣抓重復定位精度為±0.01mm,為確保工件理論上的順利裝入,六關節機器人的重復定位精度應<±0.04mm。

c) 沒有滿足以上兩個條件的六關節機器人,而且精度是首要保證的,在確保精度的前提條件下,我們采用其他方式來解決六關節機器人運動范圍的不足。

d) 方案一增加機器人第七軸。優點是保證磨床間距不變,缺點是需要提高七軸的精度和增加桁架。

e) 方案二減小目前機床的間距為700mm甚至更小。優點是設備投入小,缺點是不利于后期機械手和機床的維護。

f) 方案三為每臺磨床安裝一臺上下料機械手。優點是可以提高機械手的理論上料精度,六關節機器人的重復定位精度可以提高到±0.02mm,而方案一、二的精度只能選擇±0.03mm,但缺點是設備投入相對提高。

g) 我公司建議將工件與膨脹軸心的間隙經一步提高,我公司將會提出更合理、性價比更高的方案;當然在目前條件下我們也有其他方式解決,但都是我們不推薦和貴公司不能接受的,所以不宜提及。工件來料位的布置相對簡單,本文不以介紹。

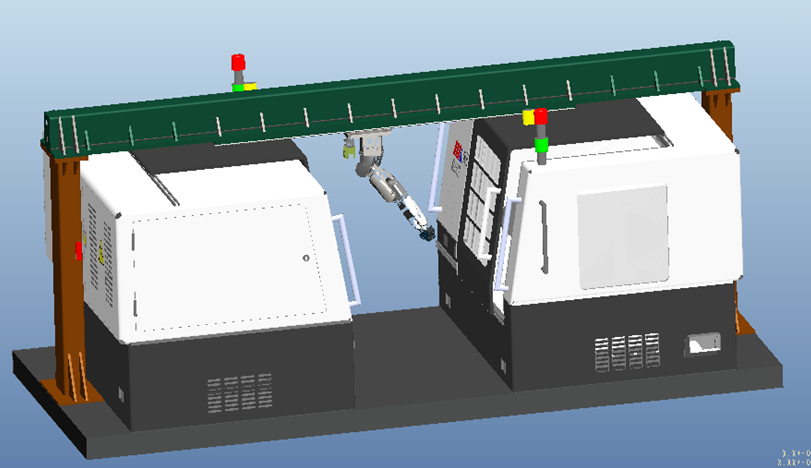

2. 總體規劃方案一

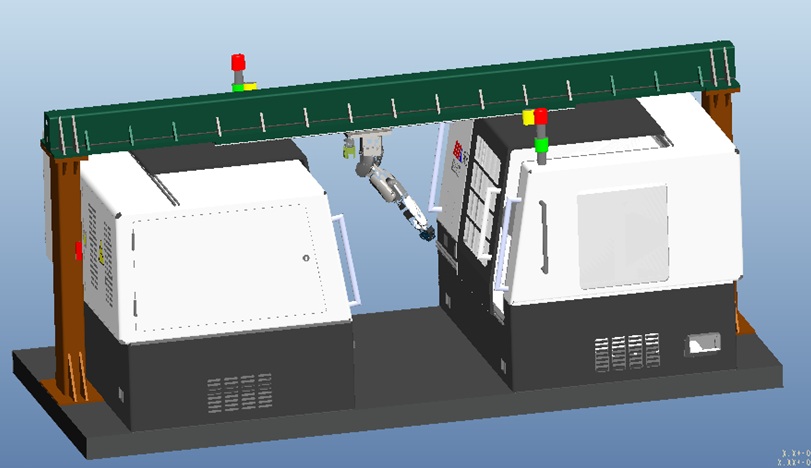

a) 方案采用桁架并輔以運動軸作為機械手的安裝平臺。運動軸可以帶動機械手在兩臺磨床和料臺之間來回運動,以完成磨床的上下料工作。

b) 方案采用重復精度為±0.03mm的六關節機器人和重復定位精度為±0.01mm的氣抓,而我們在增加外部軸后人為降低了整個機械手的重復定位精度,所以需要較大程度的提高外部軸重復定位精度。此方案同時也降低了機械手工件裝配的理論可行性。

c) 示意圖如下:

3. 總體規劃方案二

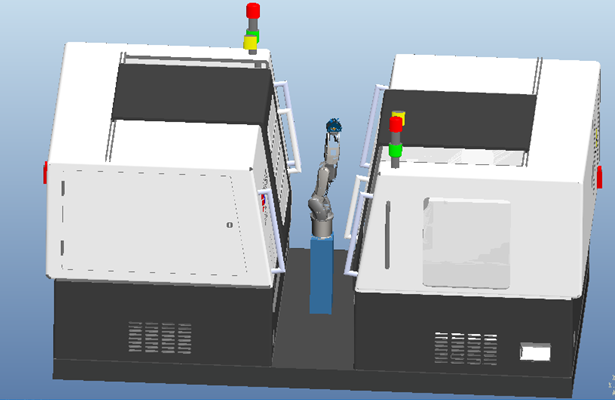

此方案次用減小磨床間距的方式解決機械手運動范圍不足的問題,但此方案的確定在于不利于后期維護。具體示意圖如下:

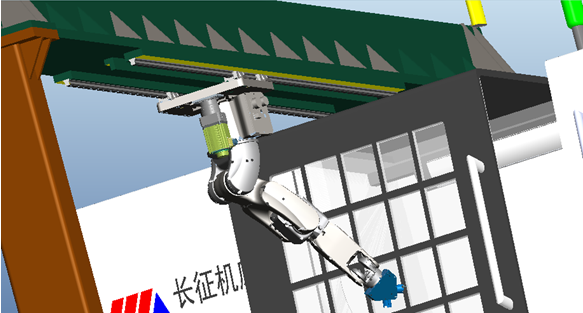

4. 總體規劃方案三

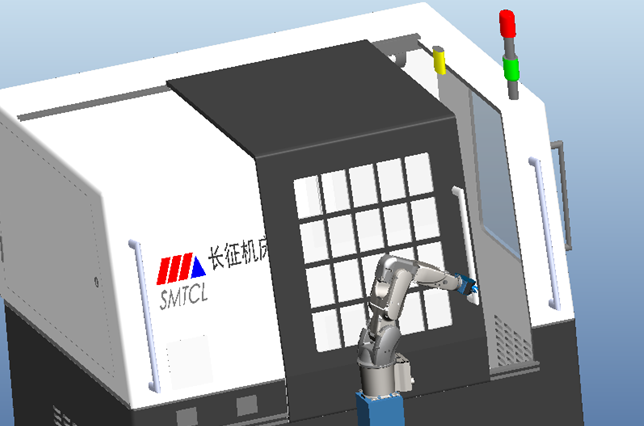

方案將機械手貼近磨床安裝,具體示意圖如下:

川公網安備51012202001782

川公網安備51012202001782