|

多齒輪磨床自動上下料系統技術方案

1:產品情況及基本要求

本自動上下料系統的目標是在單臺磨床上實現多齒輪磨削加工的自動上下料。

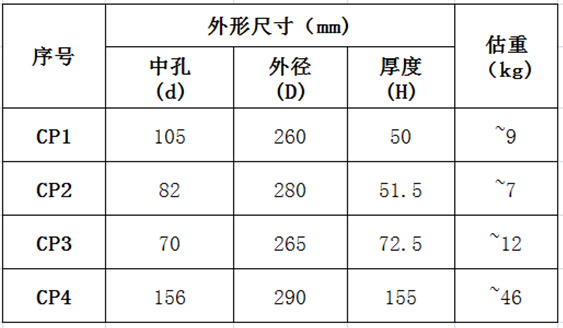

1-1:擬加工產品

加工產品共4種、分別為:

CP1--VG1246050030; CP2--VG1246050030;

CP3--628DA1021001A; CP4—0000294449

各產品特征參數如下:

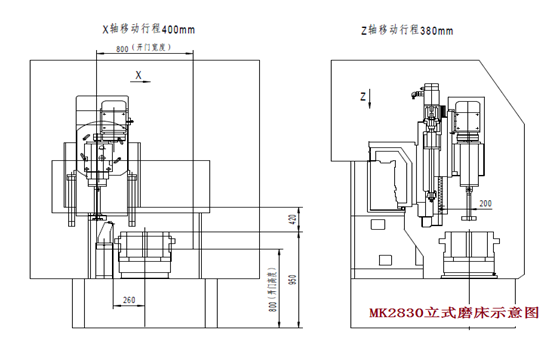

1-2:磨削加工設備

磨削加工采用MK2830立式磨床,如下圖示意。

1-3:項目基本要求

MK2830磨削齒輪的中孔及一端面,加工節拍為90秒~270秒不等。通過更換磨床夾具來實現對前述各零件的磨削加工。磨床具備主軸定位停車、自動開門等自動生產條件。

每臺磨床配置一臺機器人實現產品的自動上下料。

2:方案思路

該多齒輪磨床自動上下料系統本著以下思路擬定其技術方案。

1) 通過中孔內撐夾持工件;

2) 分別用1套專用夾具實現對對應零件的夾持轉運。【前述產品特征參數表明:這四個齒輪零件的特征(重量因素和夾持中孔直徑差)差距較大、不易實現夾具上的兼容。】

3) 采用平面循環料倉為機器人提供定點的上料及卸料位置、人力(借助工具)實現工件在料倉和存儲箱之間的轉運。機器人完成相關操作后、料倉循環將工件送出安全圍欄。

4) 通過6軸機器人實現自動上下料動作;

5) 機器人通過快換接頭實現各夾具的快速更換;

6) 機器人抓取工件后在預定位裝置上作主動定位,建立工件與磨床主軸的準確位置關系。

3:方案描述

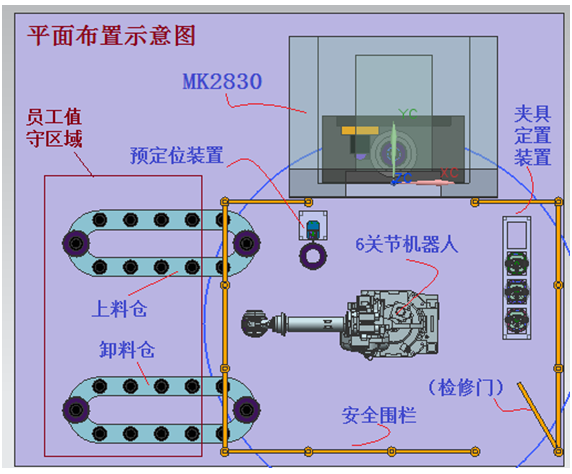

3-1:方案總體說明(參見平面布置示意圖)

1) 采用平面循環料倉為系統供料、通過更換料倉上的托架實現對不同產品的適應;【卸料倉結構相同】

2) 預定位裝置可以實現對4個產品的預定位;

3) 專用夾具據具備抓取、旋轉、墩壓及徑向浮動等功能以適應自動上下料操作;

4) 夾具定置裝置定位存放夾具、并為夾具接口提供防護;

5) 考慮工件、專用夾具、快換接口及相關構件的因素選擇100KG左右的6關節機器人實現上下料動作;

6) 設置安全圍欄確保系統及作業安全。

3-2:設備布局

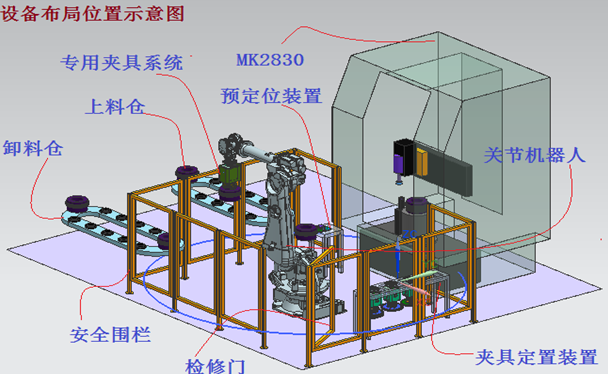

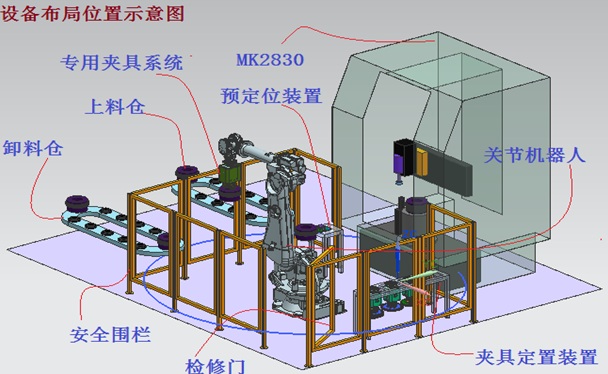

該系統自動上下料系統為MK2830磨床服務,由1臺6軸110KG機器人(機器人系統)、上料倉、卸料倉、專用夾具系統、預定位裝置、安全防護系統和電器控制(本方案中未作示意)系統等組成。

位置關系參見設備布局示意圖。

3-3:生產工藝過程

1) 啟動系統前首先確認:動力情況、擬加工產品、磨床夾具及砂輪、料倉(上、下)狀態。

2) 調用擬加工產品的程序、系統準備運轉;

3) 人力輔助為“上料倉”上工件、工件被送至機器人抓取位置等待抓取。【此處需要人力持續輔助】

4) 機器人到“夾具定置位置”拾取擬加工產品的對應“專用夾具”;

5) 機器人攜帶抓取夾具到工件抓取位置抓取待磨削工件;

6) 機器人攜帶工件前往“預定位裝置”;

7) 機器人攜帶工件通過專用夾具和預定位裝置配合實現工件預定位,建立工件與磨床主軸夾具的確定關系;

8) (磨床自動門打開)機器人將工件送入磨床主軸夾具、磨床主軸夾具完成工件夾持、同時機器人退出磨床等待、磨床自動門關閉,磨削加工開始;

9) 磨削加工完成后、磨床自動門開啟等待、機器人進入抓取工件并將工件送至“下料倉”指定位置;送出由人力輔助卸下工件至指定位置【此處需要人力持續輔助】;

10) 重復4)~10),實現對工件的持續磨削加工。

3-4:節拍與人力配備

1)工件磨削加工節拍:90秒~270秒(不同工件用時不一樣);

2)機器人輔助用時(所有工件相同):35秒(【上料】20秒左右、【卸料】15秒左右);

3)系統運轉時需配備一名操作者輔助完成對“上料倉”上料、對“下料倉”卸料;

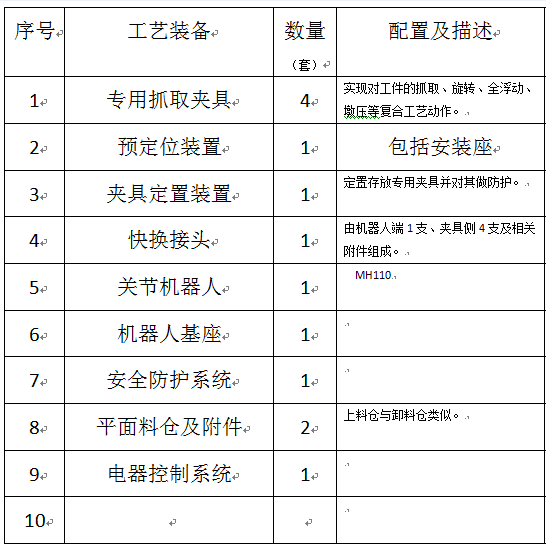

4:主要工藝裝備

該自動上下料系統涉及的主要工藝裝備如下:

5:公用設施及安全

5-1 :電力

三相220V,50Hz+地線;

機器人約9KW;料倉約1.5KW。

5-2 壓縮空氣

壓力≥0.6MPa,流量>20L/min

5-3 接地

機器人一級接地可靠。

5-4 安裝環境

1)周圍溫度0~45°C(不帶空調);0~60°C(帶控制柜工業空調)

2)周圍濕度一般不高于75%RH,無結霜

短時間(不超過一個月)不超過95%RH,無結霜

3)震動不大于0.5G

4)其他無強無線電等干擾

5-5 安全

1)機器人工作范圍內,禁止操作者進入,禁止操作者和機器人在共同作業地域內同時工作。

2)機器人工作范圍周圍設置封閉式安全圍欄。

3)進入封閉式安全圍欄內作業的人員必須安全培訓,維護門上的安全開關的作用和動作視同緊急停止。

4)系統各可操作的控制器設置在安全圍欄以外。

5)機器人的自動啟動、再啟動和手動操作時,必須確認必要的操作條件。

6)其他的安全條件必須滿足國家法律的有關規定。

7)其他的安全條件必須滿足用戶公司的有關企業安全規定。

6:內部調試

在系統發送到貴司工廠前,我方將進行內部調試,此系統將完全組建并測試,這將大大地降低現場系統安裝及調試的時間及費用。該過程需要得到貴方的配合。

內部安裝調試范圍

? 機械結構

? 測試電、機、控制、安裝及安全單元

? PLC軟件測試

? 系統聯機

川公網安備51012202001782

川公網安備51012202001782