|

斷路器用固封極柱自動化(卸料)方案

產品及生產概要

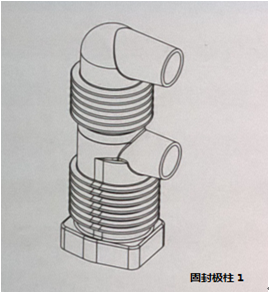

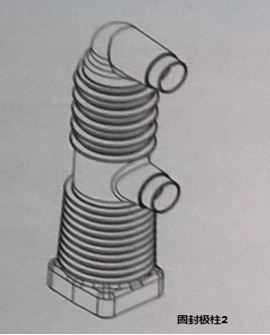

1:固封極柱產品示意

1)斷路器用固封極柱(簡稱“固封極柱”)產品如下示意。

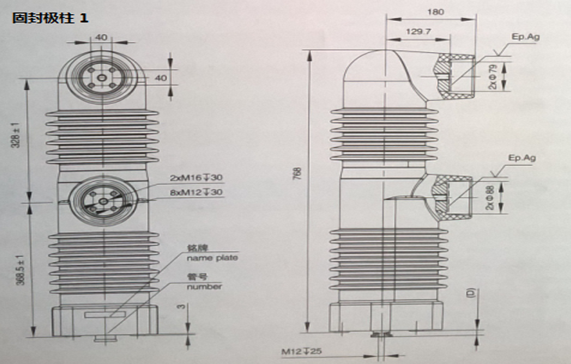

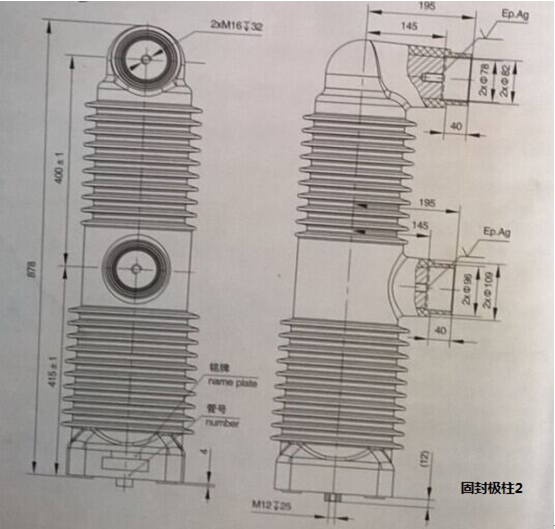

2)固封極柱大致尺寸

3)固封極柱重量

本方案中固封極柱產品的重量按30kg~50kg考慮(實物如下)。

2:生產現場基本情況

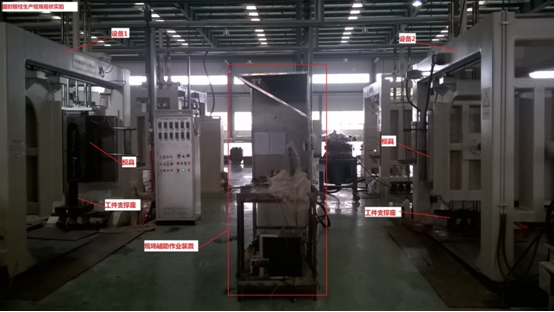

固封極柱生產現場現狀如下圖所示。

現狀作業有以下特點:

1) 設備1和設備2所加工的可以是同一產品;

2) 設備的單一加工周期在40分鐘左右;

3) 設備一個加工周期完成后、模具打開(此時零件有較高溫度);

4) 操作者做好防護后將工件抱下、并轉運至指定位置;

5) 下個工件輔材準備、模具閉合開始下個工件的加工。

現場生產過程中“固封極柱”所需的部分輔材的準備、加工完成后的卸料及轉運均由人工完成。因此現狀生產過程事實上存在以下問題:

1) 操作工人勞動強度大;

2) 存在人身安全隱患;

3) 人工卸料及轉運效率低下。

為較大限度解決以上存在的問題、建議該產品的生產特別是卸料過程采用自動化解決方案。

二:自動化(卸料)方案

1:對客戶現狀生產現場的建議

為了實現卸料的自動化、建議客戶重點關注以下情況并對加工設備及現場做出相應調整。

1)實現工件輔材的自動準備(對客戶加工工藝不了解、暫不能提出建議);

2)工件在模具中加工完成、模具打開后,工件支撐能夠帶作工件脫模并能沿模具打開方向向設備中心移動一個距離(為工件抓取留出空間);

3)將上圖示意的“現場輔助作業裝置”移走、騰出場地。

4)考慮工件暫存及自動轉運裝置。

5)設備1及設備2之間可能需要做地腳螺釘類的混泥土澆筑。

2:自動化(卸料)方案描述

2-1:方案思路

考慮到工件的形狀和重量及工作場地等因素,擬選用特殊的機器人并搭配獨特的夾具來實現工件的夾持及搬運。同時在方案中考慮工件暫存與轉運。

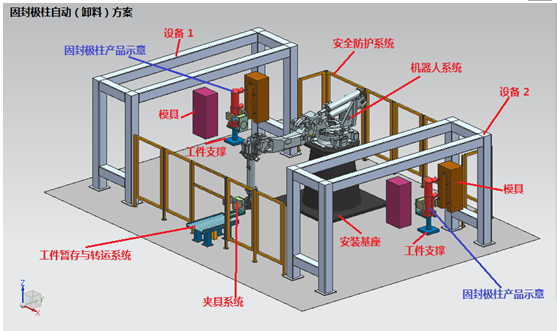

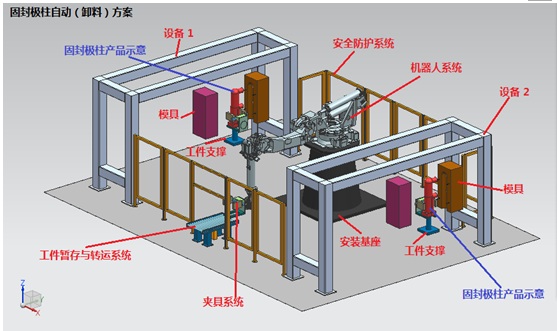

2-2:方案結構

該方案屬于客戶生產線的技術改造方案,以提高作業效率、降低工人勞動強度、預防作業安全為基本目的。整個系統包括:機器人系統、夾具系統、安全防護系統、工件暫存與轉運系統、電器控制系統及安裝基座等構成。

總體布局示意如下圖(電器控制系統未體現):

2-3:自動(卸料)動作規劃

1) 設備1工件輔材準備完成;

2) 設備1模具閉合;

3) 設備1工件加工;

4) 設備2工件輔材準備完成;

5) 設備2模具閉合;

6) 設備2工件加工;

7) 設備1加工完成、模具打開;

8) 設備1工件支撐帶動工件移動至待卸料位置;

9) 機器人執行端在設備1卸料位置抓取工件;

10) 機器人將設備1加工完成的工件轉運至工件暫存位置;

11) 轉運線將工件暫存位置的工件(由設備1加工)送出;

12) 設備2加工完成、模具打開;

13) 設備2工件支撐帶動工件移動至待卸料位置;

14) 機器人執行端在設備2卸料位置抓取工件;

15) 機器人將設備2加工完成的工件轉運至工件暫存位置;

16) 轉運線將工件暫存位置的工件(由設備2加工)送出;

17) 循環以上步驟1)~步驟16)、實現設備1和設備2的自動(卸料)生產。

機器人完成從“初始位置”到“設備卸料位置”、抓取工件后將工件送至“工件暫存位置”、卸下工件后再回到“初始位置”的時間在30秒左右。

本方案中機器人為兩臺設備服務。

3:主要工藝裝備

川公網安備51012202001782

川公網安備51012202001782